REHABILITATION D’UNE LOCOMOTIVE A VAPEUR VIVE

ASTER TYPE RENO 4-4-0 V. & T. R. R. « Western »

3ième partie

Par Claude Gagneron alias CiberPapyZ

2 - Maintenant, il faut le faire

A – C’est là qu’il cuve

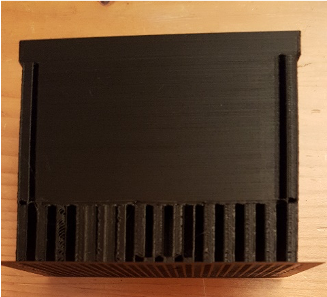

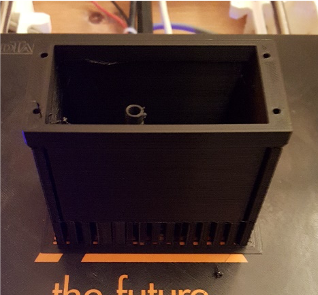

Commençons par le réservoir, pièce principale et difficile à imprimer parce que, comme le montre le plan en page 5, il y a un tube de 16 mm de long qui dépasse du fond.

Pour les lecteurs peu familiers de l’impression en 3D par dépôt de matière, je précise qu’on ne peut pas imprimer des pièces ayant un angle inférieur à 45° par rapport à l’horizontale parce que le filament chaud de PLA n’a pas assez de surface portante sur son « fil » précédent pour se souder à lui ; il fléchit et provoque une discontinuité dans la paroi en cours d’impression voire s’écroule carrément !

Il faut donc, lors de l’opération de tranchage avec un logiciel approprié (slicer) – transformation du fichier STL, issu du logiciel de conception 3D, en une suite de couches de dépôt de PLA à l’aide de commandes en Gcode exécutables par l’imprimante –, paramétrer celui-ci pour qu’il ajoute des supports sous les parties en porte-à-faux pour les soutenir et éviter l’effondrement.

Plusieurs solutions se présentent alors :-

- Imprimer sur le flanc, n’importe lequel : le support du tube sortant est simple et facile à ôter mais les supports internes entre parois et parois-tube sont très délicats à supprimer

- Imprimer « tête en bas » sur la référence du couvercle : comme indiqué précédemment, les supports internes entre plateau et fond de réservoir sont très délicats à supprimer

- Imprimer « en position » avec le tube sortant perpendiculaire au plateau : le tube interne est libre et le tube externe est entouré de supports assez faciles à supprimer………que je croyais ! C’est la solution que j’ai retenue.

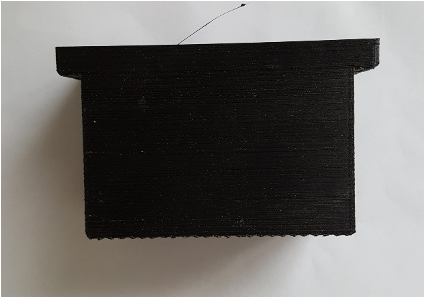

Ci-dessus, on voit bien le tube interne mais est-ce que vous voyez le tube externe ci-dessus à gauche ou ci-contre ? Non ? Moi non plus ☹ ! Et ce fut le problème lors de la suppression des supports parce qu’il est parti avec eux !

Il va falloir trouver une solution de repli car il est évident que ce tube extérieur ne pourra pas être imprimé solidaire du réservoir. Par contre, comme il ne s’agit que de passage d’air, je peux rétrécir le diamètre du tube plongeant dans l’abreuvoir à oiseaux donc je vais insérer H7/h6 un tube laiton Ø 4 mm collé à la cyanoacrylate. Je l’ai biseauté à 45° côté abreuvoir, conformément à l’original, comme le prouve la photo ci-dessous à droite.

B – On pointe ou on visse ?

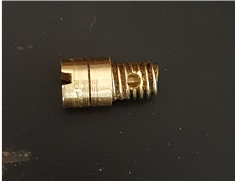

Les deux, mon Capitaine ! En effet, maintenant, il faut résoudre le problème du pointeau et de son embase car, comme je l’ai précisé dans le sous-chapitre «où l’on cogite», je n’ai pas l’outillage nécessaire pour refaire un ensemble conforme à l’original. Mais en France, on n’a pas de pétrole mais on a des idées (comme David……a l’idée ! 😉) donc je vais utiliser un boulon en laiton Ø 4 mm de 60 mm pour le pointeau, une douille laiton filetée autotaraudeuse Ø 6 mm pour l’entrée supérieure et un autre boulon Ø 6 mm avec écrou pour l’embase du pointeau.

Mais il reste tout de même un problème de taille : comment réaliser des usinages tournés sans tour ??? Possédant une fraiseuse Proxxon™, j’ai décidé de l’équiper d’une table tournante avec mandrin 3 mors dont le réglage de concentricité nécessite du doigté, que j’ai un peu grâce à l’échelle Z (1/220), et de la patience, là ça dépend des jours 😉 ! Et certains y retrouveront peut-être un peu l’ambiance rangée d’un « espace » de travail libre de toutes contraintes 😊 !

Débutons par le pointeau : la partie pointue, usinée sur partie finale du pas de vis, doit avoir un diamètre de 3 mm sur une longueur de 20 mm. J’ai donc monté mon boulon laiton Ø 4, emmailloté, dans le mandrin et, avec une fraise 3 dents Ø 3 mm droite, j’ai commencé à usiner le boulon en faisant un premier tour en bout de 0,2 mm de profondeur à l’aide de la manivelle. Puis j’ai déplacé l’axe X de la table d’un peu moins que le diamètre de la fraise et j’ai refait un tour, toujours de 0,2 mm de passe, et j’ai déplacé l’axe X………..et ainsi de suite jusqu’aux 20 mm de longueur. Et j’ai refait autant de passes que nécessaires jusqu’à obtenir un axe de 3 mm !

J’ai alors retiré le boulon du mandrin pour voir le résultat : catastrophique ☹ !!!!! Le fait de fraiser sous forme de bagues successives a provoqué de légères différences de niveau entre elles dues, vraisemblablement, aux jeux de la fraiseuse et du mandrin.

Comment faire ? J’essaie alors, sur un autre boulon – j’en ai commandé plusieurs : on n’est jamais trop prudent –, de refaire des passes de 0,2 mm mais, cette fois-ci, en positionnant le mandrin à 0° et en déplaçant l’axe X de la table sur 20 mm, puis en décalant le mandrin à 10° et en revenant de 20 mm avec l’axe X, et ainsi de suite tous les 10° jusqu’à 360°. J’ai refait les passes suivantes de 0,2 mm comme précédemment jusqu’au diamètre de 3,2 mm puis j’ai fait les 2 dernières passes de 0,1 mm tous les 5° pour « arrondir » le plus possible (certains esprits chagrins penseront, et diront peut-être, que j’aurais pu le faire tous les degrés pour lisser mais 720 passes de 20 mm à la vitesse d’un millimètre par seconde, ça fait quand même 14 400 secondes soit 240 minutes >>> 4 heures, sans compter les temps de changement d’angle !!!! ☹). Mais, heureusement, le résultat est là ! 😎 Les légères stries sont les traces du fond de pas de vis.

Dans les deux cas, la pointe est obtenue par inclinaison de la tête de la fraiseuse à 60° et rotation totale du mandrin.

Maintenant que j’ai un pointeau, il va falloir qu’il pointe quelque part ?! Comment lui faire une embase percée au Ø 3 mm avec contact à 60° ouvrant sur un trou d’écoulement de 2 mm et suffisamment longue pour limiter le niveau de l’abreuvoir à oiseaux et permettant néanmoins l’écoulement complet du réservoir ???

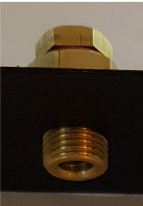

Il suffit d’utiliser un boulon en laiton Ø 6 mm, à tête cylindrique fendue, long de 10 mm, ainsi qu’un écrou HU de Ø 6 mm (voir la photo de gauche en début de ce sous-chapitre). A cet effet, j’ai vissé l’écrou sur le boulon, serré fortement et scellé au frein filet fort, théoriquement indémontable, puis je l’ai monté à blanc avec un joint torique sur le réservoir pour essai.

Fort de cet essai concluant, j’ai monté le boulon+écrou, renommé « boulécrou » en accord avec moi-même, sur le mandrin, côté pas de vis, protégé, pour réduire l’ensemble tête cylindrique + écrou hexagonal à un cylindre de 7 mm. Vu la faible épaisseur respective de la tête et de l’écrou, j’ai pratiqué le fraisage sur rotation continue de l’un puis de l’autre à chaque passe. La passe finale a été exécutée à 0,5 mm pour l’aspect.

Ensuite, il fallait réaliser l’appui de la pointe du pointeau et le conduit d’écoulement dans l’abreuvoir à oiseaux. J’ai donc monté la tête de l’ensemble usiné précédemment dans le mini-étau, visible devant la colonne sur la photo de la page précédente, et j’ai d’abord totalement percé perpendiculairement dans l’axe avec un foret de 2 mm pour le conduit d’écoulement (photo ci-dessous à gauche) puis, sans démonter la pièce et à l’aide d’un foret spécial de 3,1 mm à angle de coupe de 60°, j’ai percé à nouveau dans l’axe sur 6 mm de profondeur afin d’avoir l’assise du pointeau (ci-dessouys à droite).

Il restait à réaliser dans cette pièce la prise d’écoulement depuis le fond du réservoir. J’ai donc monté le boulécrou transversalement dans le petit étau pour y percer un trou de 2 mm, à 3,2 mm de l’écrou, communicant avec le conduit du pointeau de 3,1 mm.

A ce stade, nous possédons un pointeau usiné dans un boulon de 4 mm qui doit se visser par le haut du réservoir et un boulon avec écrou solidaire, le boulécrou, qui est vissé sur le fond du réservoir pour recevoir le pointeau et servir de vanne de sortie de l’alcool. Il manque donc le filet qui doit guider notre pointeau en alignement depuis le haut du réservoir, c’est-à-dire depuis son couvercle. C’est la fonction que doit assurer la douille filetée de la photo de droite en début de ce sous-chapitre, vissée sur le bossage prévu à cet effet sur le couvercle, imprimé en 3D comme il se doit (voir plan dans la 2ième partie de l’article) ! 😎 Un bon tournevis et on insère la douille en place ! Une fois en place, un peu de colle cyanoacrylate dans le haut et le bas du filet extérieur et l’étanchéité de l’insert est assurée. Et avec un petit joint torique noir inséré autour du pointeau lors de son vissage, en appui sur la douille, et un peu de colle cyanoacrylate (c’est ma préférée !) sur la portée extérieure, on étanche l’entrée du pointeau !

C – C’est par où qu’on fait le plein ?

Que nous manque-t-il encore ? Mais c’est élémentaire, mon cher Watson – Conan Doyle ayant créé Sherlock Holmes en 1887, les droits d’auteur sont éteints –, il faut remplir ce réservoir et pour ce faire, il faut un bouchon de remplissage, n’est-il pas ? J’ai donc écumé internet et les fournisseurs de plomberie – ceux de bouchons ont de la bouteille 😉 – mais ils ne me proposaient que de la vraie plomberie taille XXL jusqu’à ce que je tombe, heureusement sans me faire de mal, sur « Discount Plomberie » chez qui j’ai trouvé un mamelon de 3/8ième de pouce (9,525 mm pour les réfractaires aux mesures impériales) et son bouchon assorti de 1/8ième de pouce (6,35 mm, valeur connue des armuriers, toujours pour les mêmes). J’ai monté les deux pièces sur le couvercle, non loin du pointeau, presque comme sur l’original. J’y ai ajouté un beau joint torique rouge entre mamelon et bouchon pour faire joli 😊 et surtout pour assurer l’étanchéité de celui-ci lorsqu’il est fermé. Et comme c’était vraiment joli, j’en ai ajouté un entre mamelon et couvercle puis un autre entre l’écrou de serrage et le dessous du couvercle : une vraie œuvre d’art !

On va bientôt pouvoir passer aux tests d’étanchéité, à la remise en état du brûleur et aux essais !